Rotary Friction Kaydırma'nın iki ana türü vardır:

Farklı parçalar ve projeler, Rotary Friction Kaydırma'nın farklı formlarını gerektirir ve bu blogda, uygulamanız için en uygun olanının hangisi olabileceğini karar vermenize yardımcı olmak için her birinin avantajlarını vurgulayacağız.

DIRECT DRIVE FRICTION KAYDIRMA: NASIL ÇALIŞIR

Bu bölümde ele alacağımız her Rotary teknolojisi ortak bir şeyi paylaşır - hepsi Direct Drive friction kaydırmasına dayanır. Çünkü Direct Drive, Rotary friction kaydırmanın temelidir.

Özellikleri şunlardır:

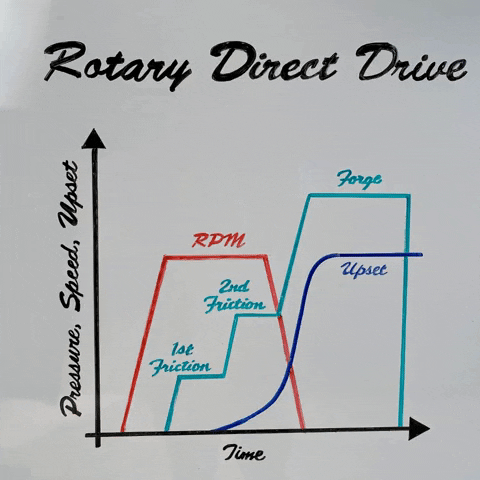

İşlemi başlatmak için, parçayı manda içinde istenen bir hıza kadar döndürürüz. Direct Drive ile iki hız arasında geçiş yapabiliriz – biri ilk sürtünme ile ilişkili ve diğeri ikinci sürtünme .

İlk sürtünme düşük bir yükle gerçekleşir ve daha yüksek bir hıza sahip olduğumuzda parça temasında olan tork miktarını azaltmamızı sağlar. Bunu, yüzey koşullarının sürtünme katsayısını düşürmek ve biraz ısı oluşturmak için bileşenleri birlikte ovuşturmak amacıyla kullanırız.

Bu işlem tamamlandıktan sonra, biraz daha yüksek bir yüke geçiş yaparak ikinci sürtünme aşamasına geçeriz, bu da malzeme upsetting'i başlamak için daha fazla ısı oluşturmak amacıyla yapılır. İkinci sürtünme aşamasında gerekli olduğu sürece kalırız. upsetting malzemeyi. İkinci sürtünme aşamasında gereken kadar süre kalırız.

Direct Drive sürtünme kaynaklı birleştirmesi, parametreleri özelleştirebilmemiz için çekici bir teknoloji olabilir.

Örneğin, sertleştirilebilir bir çeliği birleştirmek için, soğuma oranını kontrol etmeye yardımcı olmak amacıyla daha uzun bir ikinci sürtünme fazı kullanarak ekstra ısı uygulayabiliriz.

Doğrudan İletim'de (Direct Drive), dönerken makinelerdeki itme aksinin Forge yükünü karşılayabilecek kapasitede bir spindel sınırı olduğundan, genellikle Forge yükünü uygulamadan önce spindel hızımızı sıfıra düşürmemiz gerekir. Bu noktada tam Forge yüküne geçilir, yumuşamış tüm malzeme sıkıştırılır ve kaynak işlemi tamamlanır.

Ancak Doğrudan İletim sürtünme kaynakçılığı tüm uygulamalar için mükemmel değildir... ve bu da sonraki teknolojimizin çıkmasına neden olur.

İNERTİA SÜRTÜNME KAYNAKCILIK: TEMELLER ÜZERİNE YAPILAN GELİŞİM

İnertia sürtünme kaynakçılığı ilk kez icat edildiğinde, mühendisler Doğrudan İletim sürtünme kaynakçılığının bazı dezavantajlarını inceledi, özellikle parça temasında oluşan tork zirvesini.

Bu sorunu aşmak için, mucitler makineye bir volan eklediler, bu da yüksek-tork uygulamalarının sürtünme kaynakçıları üzerindeki motorları duraklatmasını engelledi.

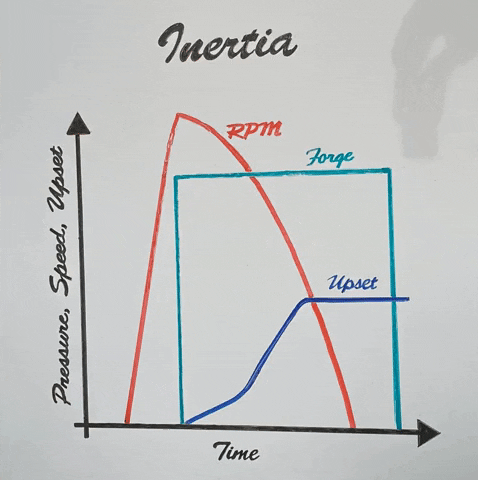

Yukarıdaki grafikte görebileceğiniz gibi, Inertia sürtünme kaynakçılığında tüm enerji dönen volanda depolanır.

Inertia süreci sırasında, sürücüyü devre dışı bırakır ve Forge yükünü aktif ederiz, böylece volanlarda depolanan kinetik enerjiyi ısı olarak yayarız.

Kayma süresini kısaltmak ve daha dar Isı Etkilenen Bölgeler (HAZ) elde etmek için, Doğrudan Sürüş sürtünme kaydırma prosedüründe yaptığımız gibi basamaklı bir yaklaşımla ilerlemek yerine başlangıçtan itibaren Forge yükünü aktif ederiz.

Bunu gerçekleştirmek için hidrostatik bir spindil gereklidir, çünkü itme yuvaları yüksek hızlar ve yüksek yükle çalışamaz.