มีสองประเภทหลักของ Rotary Friction Welding:

ชิ้นส่วนและโครงการต่าง ๆ ต้องการรูปแบบที่แตกต่างกันของ Rotary Friction Welding และในบล็อกนี้ เราจะเน้นถึงข้อดีของแต่ละประเภทเพื่อช่วยคุณตัดสินใจว่าแบบใดเหมาะสมที่สุดสำหรับการใช้งานของคุณ

DIRECT DRIVE FRICTION WELDING: หลักการทำงาน

เทคโนโลยี Rotary แต่ละประเภทที่เราจะพูดถึงในตอนนี้มีบางสิ่งที่เหมือนกัน – เทคโนโลยีเหล่านั้นทั้งหมดมาจาก Direct Drive friction welding เพราะ Direct Drive เป็นรากฐานของ Rotary friction welding

มีคุณสมบัติดังนี้:

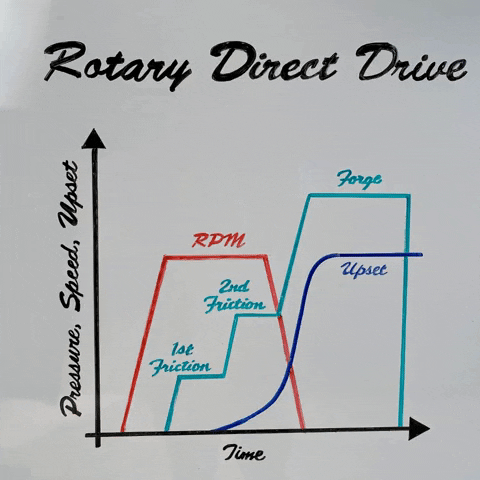

เพื่อเริ่มกระบวนการ เราหมุนชิ้นงานในแกนขับไปจนถึงความเร็วที่ต้องการ โดยใช้ระบบ Direct Drive เราสามารถปรับเปลี่ยนระหว่างสองความเร็วได้ – หนึ่งเกี่ยวข้องกับ แรงเสียดทานแรก และอีกแบบสำหรับ แรงเสียดทานที่สอง .

แรงเสียดทานแรกจะอยู่ภายใต้โหลดต่ำและช่วยลดแรงบิดเมื่อสัมผัสกับชิ้นงานที่ความเร็วสูง มันขัดพื้นผิวของชิ้นส่วนให้แน่ใจว่าสภาพผิวเหมาะสมในการลดค่าสัมประสิทธิ์แรงเสียดทานและเริ่มสร้างความร้อน

เมื่อเสร็จสิ้นแล้ว เราจะเปลี่ยนไปใช้โหลดที่สูงขึ้นเล็กน้อยและเข้าสู่ระยะของแรงเสียดทานที่สอง ซึ่งเป็นช่วงที่เราเริ่มสร้างความร้อนมากขึ้นเพื่อเริ่ม การบีบอัด วัสดุ เราจะอยู่ในระยะแรงเสียดทานที่สองตราบเท่าที่จำเป็น

เทคโนโลยีการเชื่อมด้วยแรงเสียดทานแบบ Direct Drive อาจเป็นทางเลือกที่น่าสนใจเพราะเราสามารถปรับแต่งพารามิเตอร์เพื่อให้ได้ผลลัพธ์ตามที่ต้องการ

ตัวอย่างเช่น หากเรากำลังเชื่อมเหล็กที่สามารถ Harden ได้ เราสามารถเพิ่มความร้อนพิเศษโดยใช้ระยะเวลาก่อนการเสียดสีที่ยาวขึ้น เพื่อช่วยควบคุมอัตราการเย็นลง

ใน Direct Drive เราจะมีข้อจำกัดของหมุดเกลียวเนื่องจากความสามารถของตลับลูกปืน Thrust ในการตอบสนองต่อโหลด Forge เมื่อหมุน ดังนั้นโดยปกติเราจำเป็นต้องลดความเร็วของหมุดเกลียวให้เป็นศูนย์ก่อนที่เราจะสามารถนำโหลด Forge มาใช้ จากจุดนี้เราจะเพิ่มโหลด Forge ให้เต็ม บีบออกทั้งหมดของวัสดุที่ละลาย และเสร็จสิ้นการเชื่อม

อย่างไรก็ตาม Direct Drive Friction Welding ไม่สมบูรณ์แบบสำหรับทุกการใช้งาน... และนั่นคือที่มาของเทคโนโลยีถัดไปของเรา

INERTIA FRICTION WELDING: พัฒนาบนพื้นฐานเดิม

เมื่อ Inertia Friction Welding ถูกคิดค้นขึ้นครั้งแรก วิศวกรได้ศึกษาข้อเสียบางประการของ Direct Drive Friction Welding โดยเฉพาะอย่างยิ่ง Peak Torque ในขณะที่ส่วนงานสัมผัสกัน

เพื่อช่วยแก้ไขปัญหานั้น ผู้ประดิษฐ์ได้เพิ่มเฟืองหมุนเข้าไปในเครื่อง ซึ่งช่วยป้องกันไม่ให้มอเตอร์หยุดทำงานเมื่อมีการใช้งานแรงบิดสูงในเครื่องเชื่อมด้วยแรงเสียดทานแบบลูกปืน

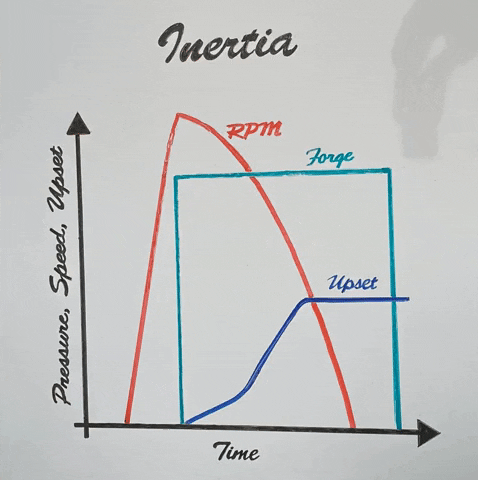

จากที่คุณเห็นในกราฟด้านบน ในกระบวนการเชื่อมด้วยแรงเสียดทานแบบเฉื่อย พลังงานทั้งหมดถูกเก็บไว้ในเฟืองหมุน

ในระหว่างกระบวนการเฉื่อย เราจะแยกการขับเคลื่อนและเพิ่มโหลดการหล่อ ทำให้พลังงานจลน์ที่เก็บไว้ในเฟืองหมุนถูกปล่อยออกมาเป็นความร้อน

เพื่อให้เวลาเชื่อมสั้นลงและได้เขตที่ได้รับผลกระทบจากความร้อน (HAZ) แคบลง เราจะเพิ่มโหลดการหล่อตั้งแต่ต้นแทนที่จะใช้วิธีขั้นตอนเหมือนที่เราทำในกระบวนการเชื่อมด้วยแรงเสียดทานแบบขับตรง

เพื่อทำให้สำเร็จ เราจำเป็นต้องใช้แกนไฮโดรสเตติก เพราะตลับลูกปืนไม่สามารถทนความเร็วสูงและความหนักมากได้