Существует два основных типа вращательной трения сварки:

Разные детали и проекты требуют разных форм вращательной сварки трением, и в этом блоге мы выделим преимущества каждой из них, чтобы помочь вам определиться, какая из них лучше подходит для вашего приложения.

ПРЯМОЙ ПРИВОД СВАРКА ТРЕНИЕМ: КАК ЭТО РАБОТАЕТ

Каждая ротационная технология, о которой мы поговорим в этом выпуске, имеет что-то общее – они все основаны на прямом приводе сварки трением. Это потому что прямой привод является основой вращательной сварки трением.

Он включает в себя:

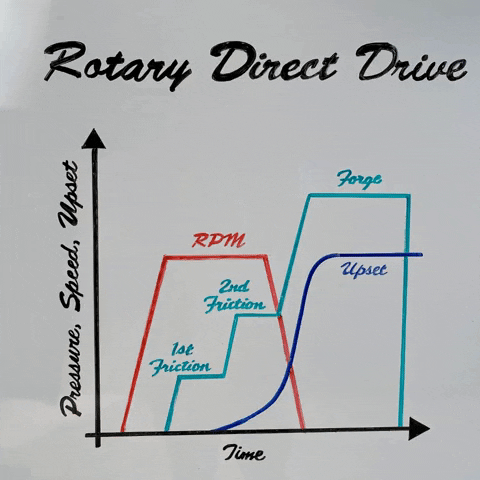

Для начала процесса мы вращаем деталь на шпинделе до желаемой скорости. С прямым приводом мы можем переключаться между двумя скоростями – одна связана с первым трением и другая для второго трения .

Первое трение происходит при низкой нагрузке и позволяет уменьшить крутящий момент при контакте деталей на высокой скорости. Оно очищает поверхности компонентов, чтобы обеспечить условия, способствующие снижению коэффициента трения и началу выработки тепла.

После завершения этого этапа мы переходим к несколько большей нагрузке и переключаемся на второе трение, когда начинаем создавать больше тепла для начала деформации материала. Мы останемся на фазе второго трения столько времени, сколько это необходимо.

Трение с прямым приводом может быть привлекательной технологией, потому что мы можем настраивать параметры для достижения желаемых результатов.

Например, если мы свариваем закаливаемую сталь, мы можем добавить дополнительное тепло, используя более длительную фазу второго трения, чтобы контролировать скорость охлаждения.

В приводе напрямую существует ограничение по оси вала из-за способности подшипника тяги реагировать на нагрузку при вращении, поэтому обычно нам нужно снизить скорость вращения вала до нуля перед тем, как мы можем применить нагрузку. На этом этапе мы увеличиваем нагрузку до максимума, выдавливаем все размягченное вещество и завершаем сварку.

Тем не менее, трение при прямом приводе не идеально для всех применений… и именно здесь вступает следующая технология.

СВАРКА ТРЁНИЕМ С ИНЕРЦИЕЙ: РАЗВИТИЕ ОСНОВ

Когда сварка трением с инерцией была изобретена впервые, инженеры изучили некоторые недостатки прямого привода трения, в первую очередь пик крутящего момента при контакте деталей.

Чтобы преодолеть эту проблему, изобретатели добавили маховик к машине, что предотвращало остановку двигателей на машинах для сварки трением при высоких значениях крутящего момента.

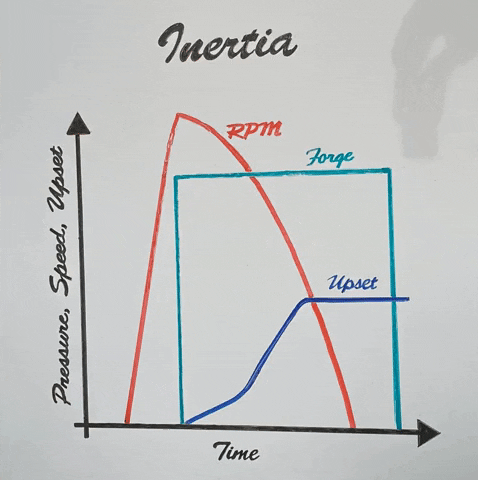

Как видно из графика выше, в сварке трением с инерцией вся энергия хранится в вращающемся маховике.

Во время процесса Инерции мы отключаем привод и включаем режим ковки, тем самым рассеивая кинетическую энергию, накопленную во втулках, как тепло.

Чтобы сократить время сварки и получить более узкую термически поврежденную зону (ТПЗ), мы включаем нагрузку ковки с самого начала, вместо того чтобы использовать пошаговый подход, как это делается в трении при прямом приводе.

Для достижения этого нам нужен гидростатический вал, потому что опорные подшипники не могут выдерживать высокие скорости и высокую нагрузку.