Existem dois tipos principais de Soldagem por Atrito Rotativo:

Diferentes peças e projetos exigem diferentes formas de Soldagem por Atrito Rotativo, e neste blog, destacaremos as vantagens de cada uma para ajudá-lo a decidir qual pode ser a melhor opção para sua aplicação.

SOLDAGEM POR ATRITO COM DIREÇÃO DIRETA: COMO FUNCIONA

Cada tecnologia Rotativa que discutiremos neste episódio tem algo em comum – todas são baseadas na soldagem por atrito com direção direta. Isso porque a direção direta é a base da soldagem por atrito rotativo.

Ela apresenta:

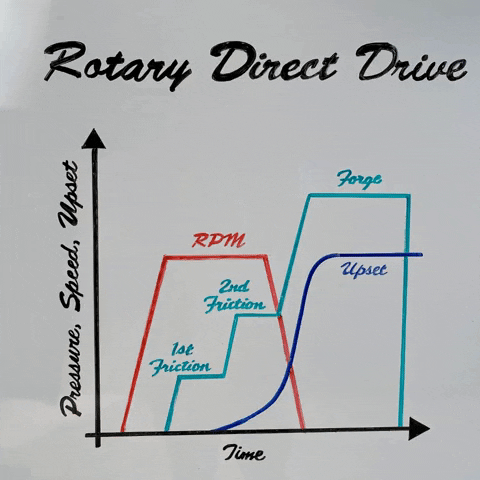

Para iniciar o processo, giramos a peça no mandril até uma velocidade desejada. Com o Direto Drive, podemos alternar entre duas velocidades – uma associada ao primeiro atrito e outra diferente para o segundo atrito .

O primeiro atrito é em uma carga baixa e nos permite reduzir a quantidade de torque no contato da peça quando estamos em uma velocidade mais alta. Ele esfrega os componentes juntos para garantir que a condição da superfície seja propícia para reduzir o coeficiente de atrito e começar a gerar algum calor.

Assim que isso estiver completo, mudamos para uma carga ligeiramente maior e alternamos para o segundo atrito, que é quando começamos a gerar mais calor para começar a deformação do material. Permaneceremos na fase do segundo atrito por quanto tempo for necessário.

A solda por atrito com Direto Drive pode ser uma tecnologia atraente porque podemos personalizar os parâmetros para alcançar os resultados desejados.

Por exemplo, se estivermos soldando um aço endurecível, podemos aplicar um pouco mais de calor usando uma fase de segundo atrito mais longa para ajudar a controlar a taxa de resfriamento.

No Direct Drive, temos uma limitação do eixo em relação à capacidade do rolamento de empuxo de reagir à carga de forja durante a rotação, então normalmente precisamos reduzir a velocidade do eixo para zero antes de podermos aplicar a carga de forja. Neste ponto, aumentamos até a carga total de forja, espremendo todo o material amolecido e completando o solda.

No entanto, a solda por atrito de Direct Drive não é perfeita para todas as aplicações... e é aí que entra nossa próxima tecnologia.

SOLDAGEM POR ATRITO DE INÉRCIA: CONSTRUINDO SOBRE AS BASES

Quando a soldagem por atrito de inércia foi inventada, os engenheiros estudaram algumas das desvantagens da soldagem por atrito de Direct Drive, principalmente o pico de torque no contato das peças.

Para ajudar a superar esse problema, os inventores adicionaram uma manivela à máquina, o que impediu que aplicações de alto torque travassem os motores nas máquinas de solda por atrito.

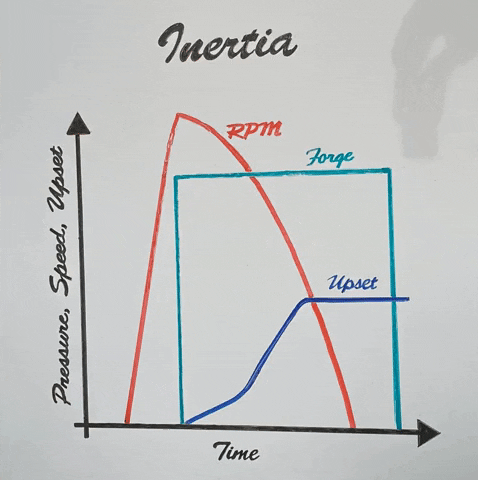

Como você pode ver no gráfico acima, na soldagem por atrito de inércia, toda a energia está armazenada na manivela em rotação.

Durante o processo de Inércia, desligamos o motor e aplicamos a carga de forja, dissipando assim a energia cinética armazenada nos volantes de inércia como calor.

Para reduzir o tempo de solda e obter zonas térmicas afetadas (ZTA) mais estreitas, aplicamos a carga de forja desde o início, em vez de seguir uma abordagem em etapas como fazemos na solda por atrito de Direta.

Para realizar isso, precisamos de um eixo hidrostático, pois os mancais de empuxo não conseguem suportar as altas velocidades e alta carga.