Istnieje dwa główne rodzaje Spawania Tarczowego Obrotowego:

Różne części i projekty wymagają różnych form spawania tarczowego obrotowego, a w tym wpisie bloga podkreślimy zalety każdego z nich, aby pomóc Ci zdecydować, który może być najlepszym rozwiązaniem dla Twojego zastosowania.

SPAWANIE TARCZOWE BEZPOŚREDNIE: JAK DZIAŁA

Każda technologia obrotowa, którą omówimy w tym odcinku, ma coś wspólnego – wszystkie opierają się na spawaniu tarczowym bezpośrednim. To dlatego, że bezpośrednie spawanie tarczowe jest podstawą spawania tarczowego obrotowego.

Ma ono:

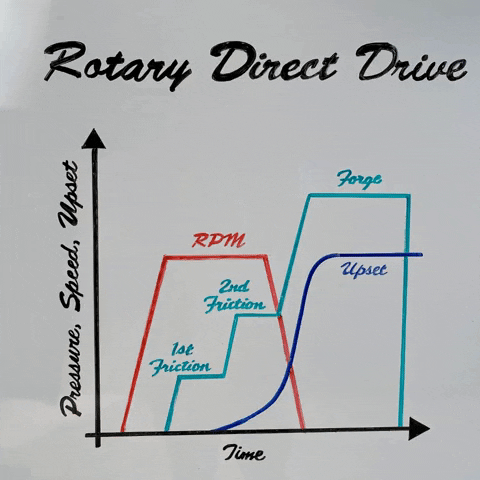

Aby rozpocząć proces, obracamy część w wałku do pożądanego tempa. Dzięki bezpośredniemu napędowi możemy przemieszczać się między dwoma prędkościami – jedną związaną z pierwszym tarciem i inną dla drugiego tarcia .

Pierwsze tarcie odbywa się przy niskim obciążeniu i pozwala nam zmniejszyć ilość momentu obrotowego podczas kontaktu części przy wyższej prędkości. Oczyszcza powierzchnie elementów, aby zapewnić odpowiednie warunki powierzchniowe, które zmniejszają współczynnik tarcia i zaczynają generować ciepło.

Gdy ten etap zostanie ukończony, przechodzimy na nieco wyższe obciążenie i przechodzimy do drugiego tarcia, kiedy zaczynamy produkować więcej ciepła, aby zacząć deformację materiału. Zostaniemy w fazie drugiego tarcia tak długo, jak to konieczne.

Frakcyjne spawanie przez tarcie z bezpośrednim napędem może być atrakcyjną technologią, ponieważ możemy dostosowywać parametry, aby osiągnąć pożądane wyniki.

Na przykład, jeśli spawamy stal twardnioną, możemy wygenerować dodatkowe ciepło, używając dłuższego etapu drugiego tarcia, aby pomóc w kontrolowaniu tempa chłodzenia.

W napędzie bezpośrednim mamy ograniczenie prędkości wiertła spowodowane możliwościami łożyska siłowego do reagowania na obciążenie formujące podczas obrotu, dlatego zazwyczaj musimy zmniejszyć prędkość wiertla do zera przed rozpoczęciem procesu formowania. W tym momencie zwiększamy obciążenie do maksymalnego poziomu, wypierając całą zmiękczoną materię i kończąc spawanie.

Napęd bezpośredni w spawaniu tarczowym jednak nie jest idealny we wszystkich zastosowaniach… i tutaj wchodzi w grę nasza następna technologia.

SPAWANIE TARCZOWE ZA POMOCĄ INERCJI: BUDOWANIE NA PODSTAWACH

Kiedy spawanie tarczowe z wykorzystaniem inercji zostało wynalezione, inżynierowie zbadaли niektóre wady spawania tarczowego z napędem bezpośrednim, przede wszystkim pikowy moment obrotowy przy kontakcie części.

Aby przeciwdziałać temu problemowi, wynalazcy dodali do maszyny koło inercyjne, które uniemożliwiało wyłączenie silników maszyn do spawania tarczowego przy wysokich momentach obrotowych.

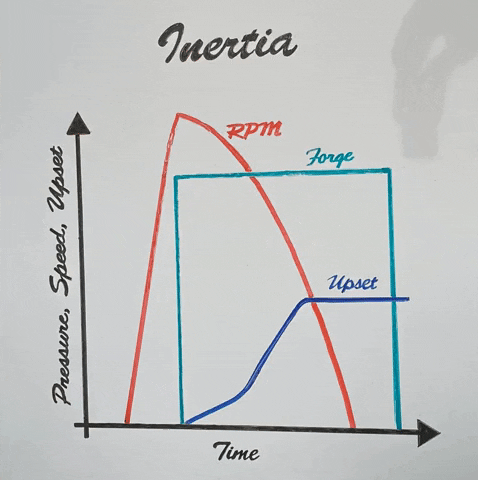

Jak widać na wykresie powyżej, w spawaniu tarczowym z wykorzystaniem inercji cała energia jest przechowywana w obracającym się kole inercyjnym.

Podczas procesu Inercji, odłączamy napęd i wprowadzamy obciążenie formującym, co prowadzi do dyspersji energii kinetycznej przechowywanej w tarczach jako ciepło.

Aby skrócić czas spawania i uzyskać węższe Strefy Wpływów Cieplnych (HAZ), od razu wprowadzamy obciążenie formującym na początku, zamiast przechodząc przez kroki jak w przypadku spawania tarczowego bezpośredniego.

Aby to osiągnąć, potrzebujemy wirnika hydrostatycznego, ponieważ łożyska szeregowe nie mogą radzić sobie z wysokimi prędkościami i dużymi obciążeniami.