Terdapat dua jenis utama Teras Pusingan:

Komponen dan projek yang berbeza memerlukan bentuk berbeza Teras Pusingan, dan dalam blog ini, kami akan menonjolkan kelebihan setiap satu untuk membantu anda memutuskan yang mana yang mungkin paling sesuai untuk aplikasi anda.

TERAS PUSINGAN GERAKAN TERUS: BAGAIMANA IA BEROPERASI

Setiap teknologi Pusingan yang akan kita bincangkan dalam episod ini ada sesuatu yang sama – semuanya berdasarkan kepada teras pusingan gerakan terus. Itu kerana Gerakan Terus adalah asas kepada teras pusingan.

Ia mempunyai ciri-ciri:

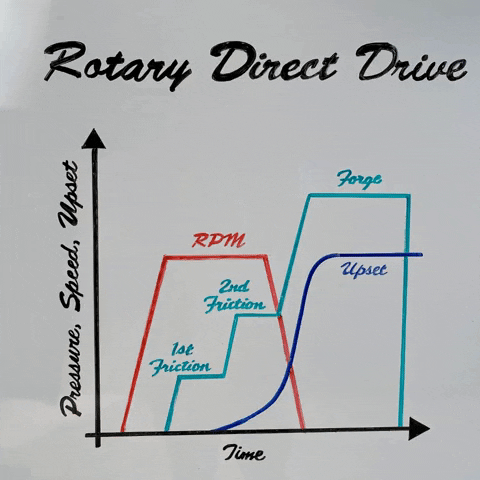

Untuk memulakan proses, kita memutarkan bahagian dalam spindle sehingga kelajuan yang diingini. Dengan Penggerak Langsung, kita boleh bertukar antara dua kelajuan – satu berkaitan dengan geseran pertama dan satu lagi untuk geseran kedua .

Geseran pertama berada pada beban rendah dan membolehkan kita mengurangkan kuantiti torka semasa kontak bahagian apabila kita berada pada kelajuan tinggi. Ia membersihkan komponen-komponen bersama-sama untuk memastikan keadaan permukaan adalah sesuai untuk mengurangkan pekali geseran bagi mula membina beberapa haba.

Setelah itu selesai, kita bertukar kepada beban sedikit lebih tinggi dan menukar kepada geseran kedua, yang mana pada masa inilah kita mula membina lebih banyak haba untuk mula mengembangkan bahan. Kita akan kekal dalam fasa geseran kedua selagi diperlukan.

Penyambungan geseran Penggerak Langsung boleh menjadi teknologi yang menarik kerana kita boleh menyesuaikan parameter-parameter untuk mencapai hasil yang diingini.

Sebagai contoh, jika kita menyambungkan keluli yang boleh mengeras, kita boleh memperkenalkan sedikit haba tambahan dengan menggunakan fasa geser kedua yang lebih panjang untuk membantu mengawal kadar penyejukan.

Dalam Pemacu Langsung, kita mempunyai keterbatasan paksi akibat keupayaan berangkat beban forge ketika berputar, jadi biasanya kita perlu menurunkan kelajuan paksi kepada sifar sebelum kita boleh membawa beban forge. Pada titik ini kita meningkatkan kepada beban forge penuh, memampatkan semua bahan yang telah lembut, dan menyiapkan penyambungan.

Walau bagaimanapun, penyambungan geser Pemacu Langsung tidak sempurna untuk semua aplikasi... dan itulah di mana teknologi seterusnya kami datang.

PENYAMBUNGAN GESER INERSIA: MEMBINA ATAS ASAS ASAS

Apabila penyambungan geser Inertia ditemui pertama kali, jurutera mengkaji beberapa kelemahan Penyambungan Geser Pemacu Langsung, terutamanya puncak torka pada titik hubungan bahagian.

Untuk membantu menyelesaikan masalah tersebut, penemu menambahkan roda giros ke mesin, yang mencegah aplikasi torsi tinggi dari mematikan motor pada mesin las gesekan.

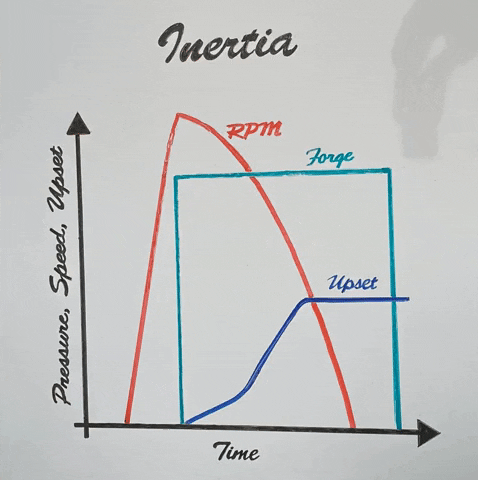

Seperti yang dapat dilihat dalam carta di atas, dalam las gesekan Inertia, semua tenaga disimpan dalam roda giros yang berputar.

Semasa proses Inertia, kami memutuskan pegerak dan membawa beban forge, dengan itu menghabiskan tenaga kinetik yang disimpan dalam roda giros sebagai haba.

Untuk memperpendek masa las dan mendapatkan Zon Tercorok Panas (HAZ) yang lebih sempit, kami membawa beban forge dari awal bukannya melalui pendekatan bertahap seperti yang kami lakukan dalam las gesekan Direct Drive.

Untuk mencapai ini, kami memerlukan poros hidrostatik kerana penyokong thrust tidak dapat menanggung kelajuan tinggi dan beban tinggi.