회전 마찰 용접에는 두 가지 주요 유형이 있습니다:

다양한 부품과 프로젝트는 다른 형태의 회전 마찰 용접을 필요로 하며, 이 블로그에서는 각각의 장점을 강조하여 귀하의 응용 분야에 가장 적합한 것을 선택하는 데 도움을 드리겠습니다.

직동식 마찰 용접: 작동 원리

이 에피소드에서 논의할 각 회전 기술은 공통점이 있습니다. 모두 직동식 마찰 용접을 기반으로 합니다. 이는 직동식이 회전 마찰 용접의 기초이기 때문입니다.

그 특징은 다음과 같습니다:

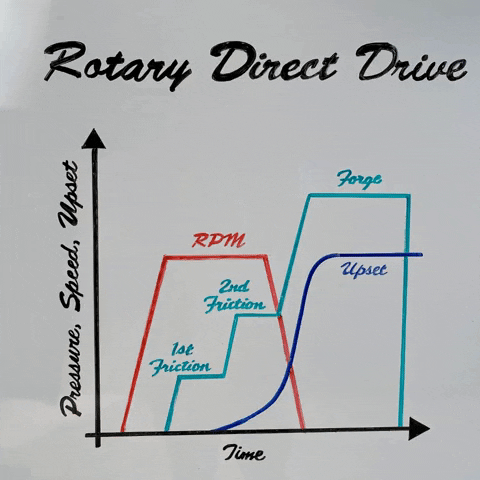

프로세스를 시작하려면 부품을 주축에서 원하는 속도까지 회전시킵니다. 다이렉트 드라이브 기술을 사용하면 두 가지 속도 사이에서 전환할 수 있습니다 – 하나는 첫 번째 마찰 다른 하나는 두 번째 마찰 .

첫 번째 마찰은 낮은 하중에서 이루어지며, 높은 속도에서 부품 접촉 시 토크량을 줄일 수 있게 해줍니다. 이는 부품 표면의 조건이 마찰 계수를 줄이고 열을 생성하기에 적합하도록 보장하기 위해 구성품을 서로 문질러주는 과정입니다.

그 작업이 완료되면 약간 더 높은 하중으로 전환하고 두 번째 마찰 단계로 넘어가서 더 많은 열을 생성하여 변형 물질을 시작합니다. 우리는 필요할 경우 두 번째 마찰 단계를 유지합니다.

다이렉트 드라이브 마찰 용접은 매개변수를 맞춤화하여 원하는 결과를 얻을 수 있기 때문에 매력적인 기술이 될 수 있습니다.

예를 들어, 경화 가능한 강을 용접하는 경우, 두 번째 마찰 단계를 더 길게 설정하여 추가 열을 적용해 식힘 속도를 제어하는 데 도움을 줄 수 있습니다.

직접 구동(Direct Drive)에서는 회전 중일 때 추력 베어링이 단조 하중을 반응할 수 있는 한계가 있기 때문에, 일반적으로 단조 하중을 적용하기 전에 주축 속도를 0으로 줄여야 합니다. 이 시점에서 전체 단조 하중을 증가시키고 연화된 재료를 모두 짜내어 용접을 완료합니다.

그러나 직접 구동 마찰 용接은 모든 응용 분야에 완벽하지 않으며, 바로 여기서 다음 기술이 등장합니다.

관성 마찰 용접: 기초 위에 구축하기

관성 마찰 용접이 처음 발명되었을 때, 엔지니어들은 직접 구동 마찰 용접의 단점 중 하나인 부품 접촉 시 발생하는 토크 피크를 연구했습니다.

이 문제를 해결하기 위해 발명가들은 고トル크 응용 분야에서 모터가 정지되는 것을 방지하기 위해 머신에 플라이휠을 추가했습니다.

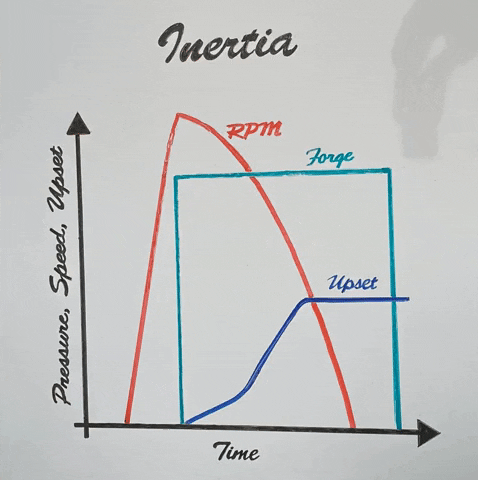

위 그래프에서 볼 수 있듯이 관성 마찰 용접에서는 모든 에너지가 회전하는 플라이휠에 저장됩니다.

관성 과정 동안 드라이브를 해제하고 forges 부하를 가함으로써 비행체에 저장된 운동 에너지를 열로 소산시킵니다.

용접 시간을 단축하고 열 영향 구역(Heat Affected Zones, HAZ)을 더 좁게 하기 위해 Direct Drive 마찰 용접에서처럼 단계별 접근 방식을 거치지 않고 처음부터 forges 부하를 가합니다.

이를 위해 추력 베어링이 고속과 고부하를 견딜 수 없으므로 정압 주축이 필요합니다.