回転摩擦溶接には主に二種類あります:

異なる部品やプロジェクトには異なる形式の回転摩擦溶接が必要であり、このブログではそれぞれの利点を強調し、どの方法があなたのアプリケーションに最適かを決定するお手伝いをします。

ダイレクトドライブ摩擦溶接: その仕組み

本エピソードで説明する各回転技術には共通点があります-すべてダイレクトドライブ摩擦溶接に基づいています。それはなぜなら、ダイレクトドライブが回転摩擦溶接の基礎だからです。

以下が特徴です:

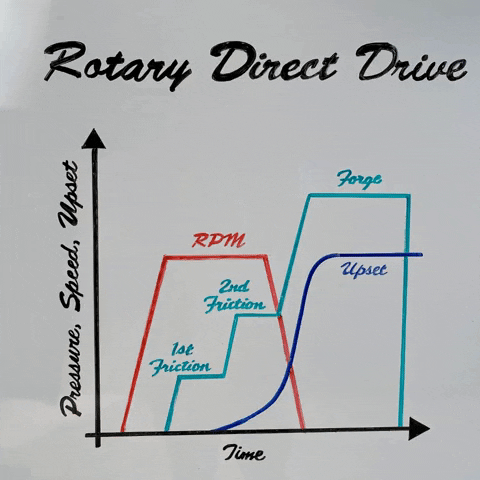

プロセスを開始するには、部品をスピンドルで所望の速度まで回転させます。ダイレクトドライブを使用すると、2つの速度間で切り替えることができます - 一つは 最初の摩擦 もう一方は 二番目の摩擦 .

最初の摩擦は低負荷であり、高速での部品接触時のトルク量を減らすことができます。これにより、表面状態が摩擦係数を低下させ、熱を発生させるためにコンポーネント同士をこすり合わせることができます。

それが完了したら、少し高い負荷に移行し、二番目の摩擦に切り替えます。この段階では、より多くの熱を生成して材料を変形させるための準備を行います。 塑性変形 私たちは必要に応じて二番目の摩擦の段階を維持します。

ダイレクトドライブによる摩擦溶接は、パラメータをカスタマイズして所望の結果を得られるため、魅力的な技術です。

例えば、硬化鋼を溶接する場合、冷却速度を制御するために、より長い二番目の摩擦の時間を使用して追加の熱を与えることができます。

ダイレクトドライブでは、スラストベアリングが回転中に鍛造負荷に反応する能力に制限があるため、通常は主軸の回転速度をゼロに減速してから鍛造負荷をかける必要があります。この時点で鍛造負荷を最大にし、軟化した材料を押しだして溶接を完了します。

しかし、ダイレクトドライブ摩擦溶接はすべての用途に最適ではありません… そこで次の技術が登場します。

慣性摩擦溶接: 基礎の上に構築する

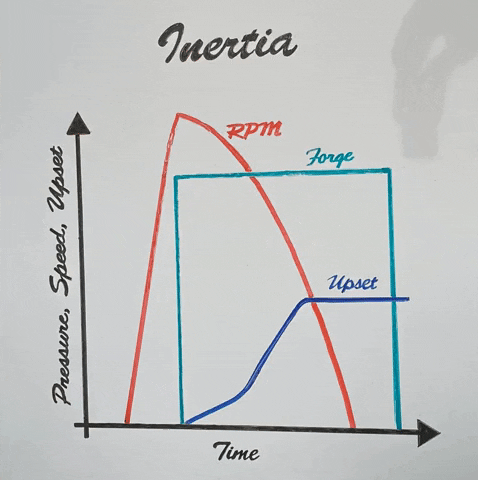

慣性摩擦溶接が最初に発明されたとき、エンジニアたちはダイレクトドライブ摩擦溶接の欠点、特に部品接触時のトルクピークについて研究しました。

その問題を克服するために、発明者たちはマシンにフライホイールを追加しました。これにより、高トルクアプリケーションでのモーターの停止を防ぐことができます。

上のグラフでわかるように、慣性摩擦溶接ではすべてのエネルギーが回転するフライホイールに蓄えられます。

慣性プロセス中、我々は駆動を解除し、鍛造負荷をかけていきます。これにより、フライホイールに蓄えられた運動エネルギーが熱として放出されます。

溶接時間を短縮し、より狭い熱影響 zona (HAZ) を得るため、直接駆動摩擦溶接のようにステップアプローチを行うのではなく、最初から鍛造負荷をかけます。

これを実現するためには水静圧スピンドルが必要です。なぜなら、推力軸受は高い速度と高負荷に対応できないからです。