Esistono due tipi principali di Saldatura a Attrito Rotatorio:

Diverse parti e progetti richiedono forme diverse di Saldatura a Attrito Rotatorio, e in questo blog evidenzeremo i vantaggi di ciascuna per aiutarti a decidere quale possa essere la scelta migliore per la tua applicazione.

SALDATURA A SFREGAMENTO CON TRASMISSIONE DIRETTA: COME FUNZIONA

Ogni tecnologia Rotatoria di cui parleremo in questo episodio ha qualcosa in comune: sono tutte basate sulla saldatura a sfregamento con trasmissione diretta. Questo perché la trasmissione diretta è la base della saldatura a attrito rotatorio.

Include:

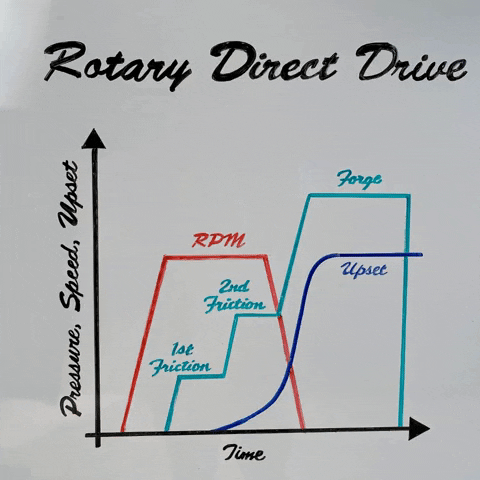

Per iniziare il processo, ruotiamo la parte nello scudo fino a una velocità desiderata. Con la tecnologia Direct Drive, possiamo passare tra due velocità - una associata al primo attrito e un'altra per l' secondo attrito .

Il primo attrito avviene a basso carico e ci permette di ridurre la quantità di coppia al contatto con la parte quando siamo a una velocità più elevata. Pulisce le componenti insieme per garantire che la condizione della superficie sia favorevole a ridurre il coefficiente di attrito e iniziare a generare un po' di calore.

Una volta completato questo passaggio, passiamo a un carico leggermente più alto e ci spostiamo verso il secondo attrito, che è quando iniziamo a generare più calore per iniziare a deformare il materiale. Rimarremo nella fase di secondo attrito per tutto il tempo necessario.

La saldatura per attrito Direct Drive può essere una tecnologia interessante perché possiamo personalizzare i parametri per ottenere i risultati desiderati.

Ad esempio, se stiamo saldando un'acciaio induribile, possiamo applicare un po' di calore extra utilizzando una fase di secondo attrito più lunga per aiutare a controllare la velocità di raffreddamento.

Nel Direct Drive, c'è una limitazione dell'albero relativa alla capacità del cuscinetto a sfere di reagire al carico di forgiatura durante la rotazione, quindi di solito dobbiamo ridurre la velocità dell'albero a zero prima di poter applicare il carico di forgiatura. A questo punto aumentiamo fino a raggiungere il carico di forgiatura completo, strizziamo tutto il materiale ammorbidito e completiamo il saldatura.

Tuttavia, il saldatura per attrito Direct Drive non è perfetto per tutte le applicazioni... ed è lì che entra in gioco la nostra prossima tecnologia.

SALDATURA PER ATTRITO A INERZIA: COSTRUIRE SULLE FONDAMENTA

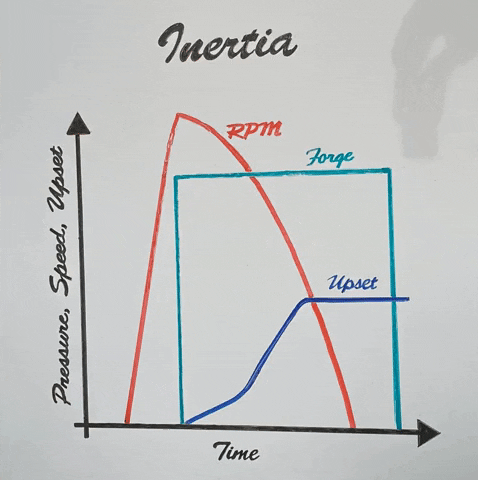

Quando la saldatura per attrito a inerzia fu inventata per la prima volta, gli ingegneri studiarono alcuni degli aspetti negativi della saldatura per attrito Direct Drive, principalmente il picco di coppia al contatto delle parti.

Per superare tale problema, gli inventori aggiunsero un volano alla macchina, il quale impediva alle applicazioni ad alta coppia di bloccare i motori delle macchine per saldatura per attrito.

Come si può vedere nel grafico sopra, nella saldatura per attrito a inerzia, tutta l'energia è immagazzinata nel volano in rotazione.

Durante il processo di Inerzia, disattiviamo la trazione e applichiamo il carico di forgiatura, dissipando così l'energia cinetica immagazzinata nei volani sotto forma di calore.

Per ridurre il tempo di saldatura e ottenere aree a maggiore temperatura (HAZ) più strette, applichiamo il carico di forgiatura fin dall'inizio, invece di seguire un approccio a passi come facciamo nella saldatura per attrito a Trazione Diretta.

Per fare questo, abbiamo bisogno di una mandrino idrostatico perché i cuscinetti a sfere non possono gestire le alte velocità e i carichi elevati.