दो मुख्य प्रकार के रोटरी फ्रिक्शन वेल्डिंग हैं:

विभिन्न भागों और परियोजनाओं के लिए विभिन्न प्रकार के रोटरी फ्रिक्शन वेल्डिंग की आवश्यकता होती है, और इस ब्लॉग में हम प्रत्येक के फायदों को प्रकाशित करेंगे ताकि आपको अपने अनुप्रयोग के लिए सबसे उपयुक्त चुनाव पता चल जाए।

डायरेक्ट ड्राइव फ्रिक्शन वेल्डिंग: यह कैसे काम करता है

इस एपिसोड में हम जिन रोटरी प्रौद्योगिकियों का विवरण देंगे, उनमें कुछ सामान है – वे सभी डायरेक्ट ड्राइव फ्रिक्शन वेल्डिंग पर आधारित हैं। यह तब रोटरी फ्रिक्शन वेल्डिंग की आधारशिला है।

इसमें शामिल है:

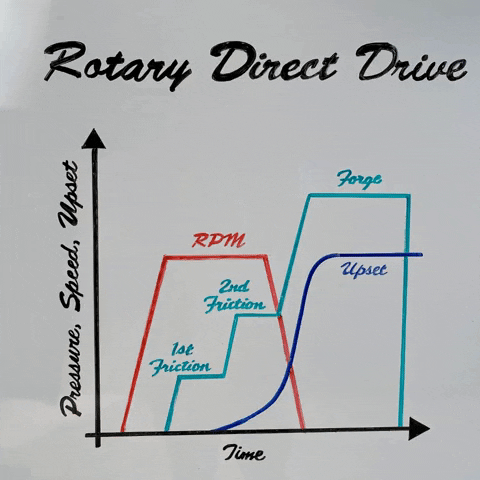

प्रक्रिया को शुरू करने के लिए, हम स्पिंडल में भाग को एक वांछित गति तक घुमाते हैं। डायरेक्ट ड्राइव के साथ, हम दो गतियों के बीच जा सकते हैं – एक पहले घर्षण से संबद्ध है पहला घर्षण और एक अलग दूसरे घर्षण के लिए दूसरा घर्षण .

पहला घर्षण कम भार पर होता है और हमें उच्च गति पर भाग की स्पर्श के समय टॉक की मात्रा को कम करने में मदद मिलती है। यह घटकों को एक साथ घसता है ताकि सतह की स्थिति को घर्षण के गुणांक को कम करने के लिए अनुकूल बनाया जा सके ताकि कुछ गर्मी शुरू हो सके।

जब यह पूरा हो जाता है, हम थोड़ा अधिक भार पर बदल जाते हैं और दूसरे घर्षण पर स्विच करते हैं, जिससे हम अधिक गर्मी बनाने के लिए शुरू करते हैं ताकि हम शुरू कर सकें अपसेटिंग सामग्री। हम दूसरे घर्षण चरण में जितना आवश्यक होगा उतना समय तक रहेंगे।

डायरेक्ट ड्राइव घर्षण वेल्डिंग एक आकर्षक प्रौद्योगिकी हो सकती है क्योंकि हम पैरामीटर्स को संयोजित कर सकते हैं ताकि हमारे वांछित परिणाम प्राप्त किए जा सकें।

उदाहरण के लिए, यदि हम एक हार्डनेबल स्टील को वेल्ड कर रहे हैं, तो हम ठंडने की दर को नियंत्रित करने में मदद के लिए लंबे दूसरे फ्रिक्शन फेज का उपयोग करके कुछ अतिरिक्त गर्मी प्रदान कर सकते हैं।

डायरेक्ट ड्राइव में, हमें थ्रʌस्ट बेयरिंग की क्षमता का बदलाव होता है जो घूमते हुए फॉर्ज लोड को प्रतिक्रिया दे सकती है, इसलिए आमतौर पर हमें फॉर्ज लोड को लागू करने से पहले हमें अपने स्पिंडल की गति को शून्य करनी पड़ती है। इस बिंदु पर हम पूरे फॉर्ज लोड पर बढ़ते हैं, सभी मल्टी गई सामग्री को बाहर निकालते हैं, और वेल्ड पूरा करते हैं।

हालांकि, डायरेक्ट ड्राइव फ्रिक्शन वेल्डिंग सभी अनुप्रयोगों के लिए पूर्णत: सही नहीं है... और यहीं पर हमारी अगली प्रौद्योगिकी शामिल होती है।

जड़ता फ्रिक्शन वेल्डिंग: आधार पर बनावट

जब सबसे पहले जड़ता फ्रिक्शन वेल्डिंग की खोज हुई, तो इंजीनियर्स ने डायरेक्ट ड्राइव फ्रिक्शन वेल्डिंग के कुछ नुकसानों का अध्ययन किया, मुख्य रूप से भागों के संपर्क पर टोक्व शिखर।

उस समस्या को दूर करने के लिए, आविष्कारकों ने यंत्र में एक फ़्लाइव्हील जोड़ा, जिससे अधिक टॉक वाले अनुप्रयोगों में घर्षण वेल्डिंग मशीनों के मोटर बन्द होने से बचा गया।

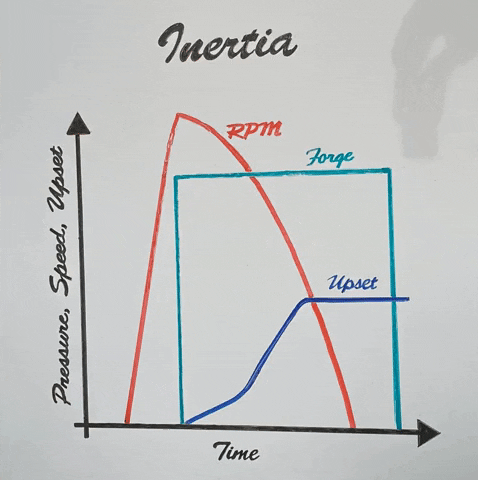

ऊपर दिए गए ग्राफ में देख सकते हैं, इनर्शिया घर्षण वेल्डिंग में सभी ऊर्जा घूर्णन फ़्लाइव्हील में संचित होती है।

इनर्शिया प्रक्रिया के दौरान, हम ड्राइव को खोल देते हैं और फोर्ज लोड लाते हैं, इस प्रकार फ़्लाइव्हील में संचित गतिज ऊर्जा को ऊष्मा के रूप में विघटित करते हैं।

वेल्ड समय को छोटा करने और संकीर्ण हीट अफेक्टेड जोन (HAZ) प्राप्त करने के लिए, हम शुरू से ही फोर्ज लोड लाते हैं, जैसे कि हम डायरेक्ट ड्राइव घर्षण वेल्डिंग में करते हैं।

इसे पूरा करने के लिए, हमें हाइड्रोस्टैटिक स्पिंडल की आवश्यकता होती है क्योंकि थ्रस्ट बेअरिंग्स उच्च गति और उच्च भार को सहन नहीं कर सकती।