Existen dos tipos principales de Soldadura por Fricción Rotativa:

Diferentes piezas y proyectos requieren diferentes formas de Soldadura por Fricción Rotativa, y en este blog, destacaremos las ventajas de cada una para ayudarte a decidir cuál puede ser la mejor opción para tu aplicación.

SOLDADURA POR FRICCIÓN DE ACCIONAMIENTO DIRECTO: CÓMO FUNCIONA

Cada tecnología Rotativa que discutiremos en este episodio tiene algo en común: todas se basan en la soldadura por fricción de accionamiento directo. Esto es porque el accionamiento directo es la base de la soldadura por fricción rotativa.

Incluye:

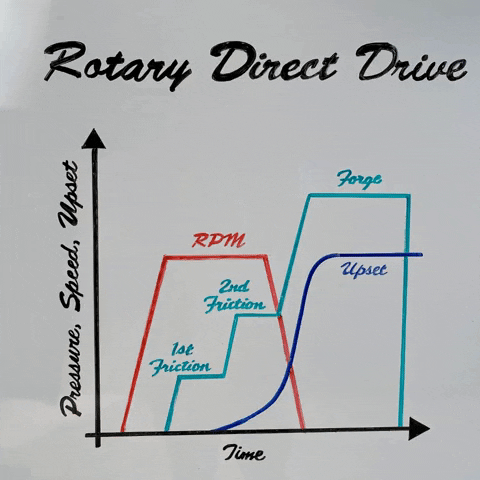

Para comenzar el proceso, giramos la pieza en el husillo hasta una velocidad deseada. Con Direct Drive, podemos cambiar entre dos velocidades: una asociada con primera fricción y otra diferente para segunda fricción .

La primera fricción se realiza a una carga baja y nos permite reducir la cantidad de par en el contacto de las piezas cuando estamos a una velocidad más alta. Esto limpia las superficies juntas para asegurarnos de que la condición de la superficie sea propicia para reducir el coeficiente de fricción y comenzar a generar algo de calor.

Una vez que eso está completo, pasamos a una carga ligeramente mayor y cambiamos a la segunda fricción, que es cuando comenzamos a generar más calor para empezar a deformar el material. Permaneceremos en la fase de segunda fricción durante todo el tiempo necesario.

El soldadura por fricción con Direct Drive puede ser una tecnología atractiva porque podemos personalizar los parámetros para lograr los resultados deseados.

Por ejemplo, si estamos soldando un acero endurecible, podemos aplicar algo de calor adicional utilizando una fase de segunda fricción más larga para ayudar a controlar la velocidad de enfriamiento.

En el Direct Drive, tenemos una limitación del husillo de la capacidad del cojinete de empuje para reaccionar a la carga de forja al rotar, por lo que normalmente necesitamos reducir la velocidad del husillo a cero antes de poder aplicar la carga de forja. En este punto, aumentamos hasta la carga total de forja, exprimimos todo el material ablandado y completamos la soldadura.

Sin embargo, la soldadura por fricción de Direct Drive no es perfecta para todas las aplicaciones... y ahí es donde entra nuestra próxima tecnología.

SOLDADURA POR FRICCIÓN DE INERCIA: CONSTRUYENDO SOBRE LAS BASES

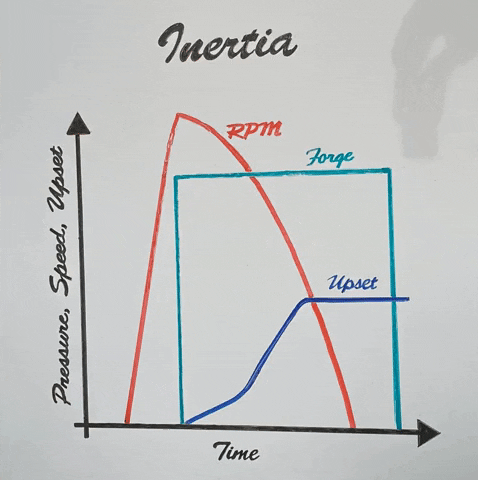

Cuando se inventó la soldadura por fricción de inercia, los ingenieros estudiaron algunas de las desventajas de la soldadura por fricción de Direct Drive, principalmente el pico de torque en el contacto de las piezas.

Para superar ese problema, los inventores añadieron una rueda volante a la máquina, lo que evitó que las aplicaciones de alto torque detuvieran los motores de las máquinas de soldadura por fricción.

Como se puede ver en el gráfico de arriba, en la soldadura por fricción de inercia, toda la energía se almacena en la rueda volante en rotación.

Durante el proceso de Inercia, desconectamos la transmisión y aplicamos la carga de forja, disipando así la energía cinética almacenada en los volantes como calor.

Para acortar el tiempo de soldadura y obtener zonas afectadas por el calor (ZAC) más estrechas, aplicamos la carga de forja desde el principio en lugar de seguir un enfoque por etapas como lo hacemos en la soldadura por fricción de Direct Drive.

Para lograr esto, necesitamos un husillo hidrostático porque los rodamientos de empuje no pueden soportar las altas velocidades y cargas elevadas.