Es gibt zwei Haupttypen der Drehreibschweißung:

Verschiedene Bauteile und Projekte erfordern verschiedene Formen der Drehreibschweißung, und in diesem Blog werden wir die Vorteile jeder davon hervorheben, um Ihnen zu helfen zu entscheiden, welche für Ihre Anwendung am besten geeignet ist.

DIREKTANTRIEBS-REIBSCHWEISSUNG: WIE SIE FUNKTIONIERT

Jede Drehtechnologie, über die wir in dieser Episode sprechen werden, hat etwas gemeinsam – sie basieren alle auf der Direktantriebs-Reibschweißung. Das liegt daran, dass der Direktantrieb die Grundlage der Drehreibschweißung ist.

Sie umfasst:

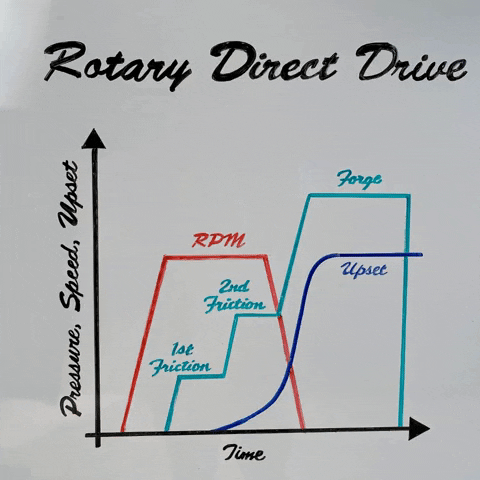

Um den Prozess zu beginnen, drehen wir das Teil in der Welle bis zur gewünschten Geschwindigkeit. Mit Direktantrieb können wir zwischen zwei Geschwindigkeiten wechseln – eine ist mit dem ersten Reibung und eine andere für die zweite Reibung .

Die erste Reibung erfolgt bei niedrigerem Druck und ermöglicht es uns, das Drehmoment beim Teilkontakt bei höherer Geschwindigkeit zu reduzieren. Sie reibt die Komponenten gegeneinander, um sicherzustellen, dass die Oberflächenbedingungen geeignet sind, um den Reibwert zu senken und etwas Wärme aufzubauen.

Sobald dies abgeschlossen ist, wechseln wir zu einem leicht höheren Druck und wechseln zur zweiten Reibung, bei der wir beginnen, mehr Wärme aufzubauen, um zu beginnen verformung des Materials. Wir bleiben in der zweiten Reibungsphase so lange wie nötig.

Direktantrieb-Reibschweißen kann eine attraktive Technologie sein, da wir die Parameter anpassen können, um unsere gewünschten Ergebnisse zu erreichen.

Zum Beispiel, wenn wir einen härbbaren Stahl schweißen, können wir durch Verlängerung der zweiten Reibungsphase zusätzliche Wärme einbringen, um die Abkühlrate besser kontrollieren zu helfen.

Bei der Direktantriebstechnik haben wir eine Drehzahlbegrenzung der Lagerfähigkeit, den Schmiedekraftimpuls beim Rotieren aufzunehmen. Daher müssen wir normalerweise die Drehzahl des Spindels auf null senken, bevor wir die Schmiedekraft einsetzen können. An diesem Punkt erhöhen wir die Schmiedekraft auf volle Leistung, pressen alle weichen Materialien heraus und vollenden den Schweißvorgang.

Der Direktantrieb-Friction-Welding ist jedoch nicht für alle Anwendungen perfekt… und genau da kommt unsere nächste Technologie ins Spiel.

TRÄGHEITSSCHMIEDELOT: AUF DEN GRUNDLAGEN AUFBAUEN

Als Trägheitsschmiedelot erstmals erfunden wurde, untersuchten Ingenieure einige der Nachteile des Direktantrieb-Friction-Weldings, vor allem das Drehmoment-Peak bei der Teilkontaktphase.

Um dieses Problem zu überwinden, fügten die Erfinder einer Maschine eine Schwungradkupplung hinzu, die verhinderte, dass Hochdrehmomentanwendungen die Motoren von Friction-Welding-Maschinen zum Stillstand brachten.

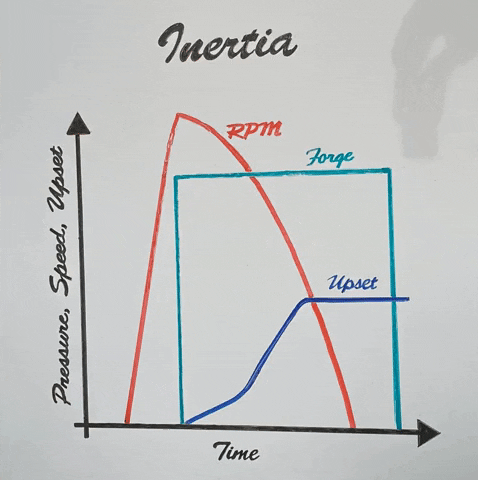

Wie Sie im Diagramm oben sehen können, wird in der Trägheitsschweißtechnik all die Energie im rotierenden Schwungrad gespeichert.

Während des Trägheitsprozesses trennen wir die Antriebskupplung und aktivieren die Schmiedekraft, wodurch die in den Fliehkraftmassen gespeicherte kinetische Energie als Wärme abgegeben wird.

Um die Schweisszeit zu verkürzen und eine schmalere Wärmeerfassungszone (WEZ) zu erreichen, setzen wir die Schmiedekraft von Anfang an ein, anstatt wie beim Direktantriebsschweißen einen schrittweisen Ansatz durchzuführen.

Um dies zu realisieren, benötigen wir eine Hydrostatik-Welle, da die Druckschlittenlager die hohen Drehzahlen und Belastungen nicht bewältigen können.